АСУ ТП — это автоматизированная система управления технологическими процессами. Система представляет собой программно-технический комплекс, который решает задачи отказа от интеллектуального труда оператора при помощи автоматизации управления технологическими процессами производства.

Основная задача АСУ ТП — исключение человеческого фактора, приводящего к ошибкам, простоям и в редких случаях к материальному ущербу для производства.

Система ПАЗ — это отдельная подсистема АСУ ТП. Это противоаварийная защита, которая является последним рубежом, не позволяющим человеку ни при каких обстоятельствах совершить действия, которые приведут к аварийной ситуации.

Таким образом, АСУ ТП позволяет снизить риски, повысить качество продукции и исключить аварийные ситуации на производстве.

Получение или разработка технического задания, специфических требований к АСУ ТП, обследование объекта и выполнение научно-исследовательских работ. Перечень действий может отличаться в зависимости от особенностей объекта.

Подбор и разработка концепции всей системы управления: это её структура, надежность, резервирование критических элементов и обеспечение информационной безопасности.

Это перенос алгоритмов управления в программный код, создание человеко-машинного интерфейса в понятном и удобном формате и разработка сопровождающей и проектной документации.

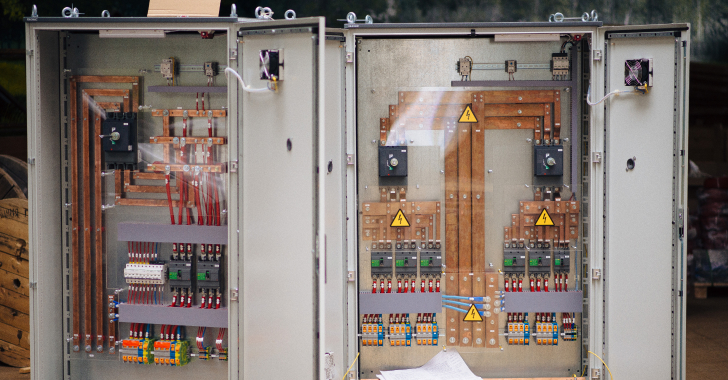

На этом этапе происходит сборка шкафов управления, тестирование всех элементов и FAT (factory acceptance test) — предварительная сдача всех алгоритмов управления, блокировок и проверок системы на площадке разработчика.

Это внедрение АСУТП на объекте, повторение всех проверок на нейтральных средах и выход технологических процессов на проектные показатели.

Работа с обслуживающим персоналом, обучение, испытания и пробная эксплуатация. Сюда же можно включить сопровождение по гарантии.

Таким образом, нашему клиенту нет необходимости тем или иным образом участвовать в процессе. Результатам является система, разработанная с учетом всех требований, и отлаженный технологический процесс.